Серия статей

«Теория Жаркова В. А. листовой штамповки и моделирование Жарковым В. А. технологических процессов обработки материалов в системе Marc (CAD/CAE)»

УДК 621.983.3:658.512.011.56.004

В. А. Жарков, д-р техн. наук (г. Москва), e-mail: valery-zharkov@mtu-net.ru

Теория Жаркова В. А. листовой штамповки и моделирование Жарковым В. А. в системе Marc обработки материалов в машиностроении. Часть 7. Испытание и правка растяжением

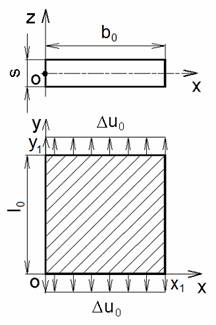

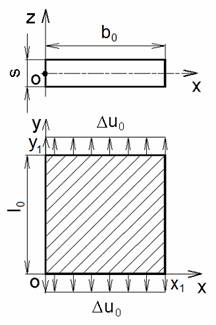

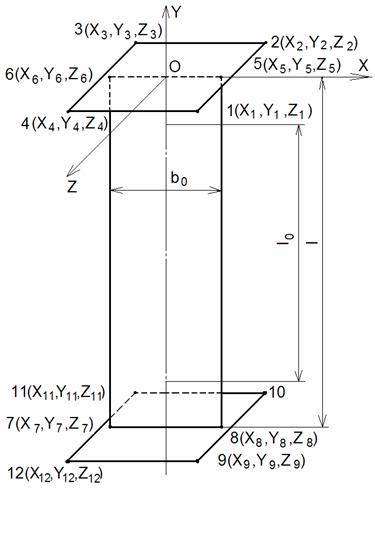

Испытаниями на растяжение определяют механические свойства материала, а также растяжение – это способ обработки материалов давлением (ОМД), который используют при правке листового материала, гибке с растяжением и обтяжке (например, листового и сортового проката), упрочнении заготовок. Для этого заготовку жёстко зажимают по двум, четырём и более противоположным краям в захватах и растягивают до определённой величины. На рис. 1 приведена расчётная схема растяжения листа или пластины за два противоположных края на величину ∆u0. Приняты обозначения: длина l0, ширина b0, толщина s листа. При нагружении сначала заготовка упруго деформируется, затем её отдельные участки переходят в пластическое состояние.

Рис. 1. Расчётная схема растяжения листа.

Теория Жаркова В. А. упругого растяжения листа

Аналитические выражения растяжения листа (см. рис. 1):

σy = σ1;

σx = σz = τxy = τyz = τzx = 0.

Из уравнений связи показателей напряжённого и деформированного состояний листа

σx = E/(1 − ν2)/(εx + νεy);

σy = E/(1 − ν2)/(εy + νεx)

получим: εx = −νεy или dux/dx = −νduy/dy, где ux, uy, εx, εy, σx, σy – соответственно перемещения, деформации и напряжения по осям x и y; E – модуль упругости; ν – отношение упругой поперечной деформации к продольной.

Из условия однородности деформаций следует, что εy = duy/dy = C1 = = const, далее интегрированием получаем uy = C1y + C2. Постоянные C1 и C2 определяем из граничных условий: 1) uy = −∆u0 при y = 0; 2) uy = ∆u0 при y = y1 , где y1 = l0.

Окончательно получим продольные перемещения и деформации:

(1)

(1)

Аналогично с учётом граничного условия ux = 0 при x = x1/2 (поперечные перемещения ux на оси симметрии листа равны нулю) получим зависимости

(2)

(2)

Теория Жаркова В. А. пластического растяжения листа

Выражения интенсивности напряжений и деформаций

σi = σy = σ1 = σs;

εi = εy = ε1,

где σ1 и ε1 – главные растягивающие напряжение и деформация.

Из уравнения связи между напряжениями и деформациями (2σx − σy)/(2σy − σx) = εx/εy по теории пластичности получим:

εy = −2εx или duy/dy = −2dux/dx.

Согласно однородности деформаций εy = duy/dy = C1 = const, интегрированием получим uy = C1y + C2. Постоянные C1 и C2 определяем из граничных условий: 1) uy = −∆u0 при y = 0; 2) uy = ∆u0 при y = y1. Окончательно получим продольные перемещения и деформации:

(3)

(3)

Аналогично с учётом граничного условия ux = 0 при x = x1/2 получим поперечные перемещения и деформации:

(4)

(4)

При линейном растяжении выражения упругих и пластических продольных перемещений и деформаций те же, а поперечная пластическая деформация в 1/(2 ν) раз больше поперечной упругой деформации.

Для определения изменения толщины заготовки на i-м этапе деформирования листа приращение dεz деформации по оси z рассчитываем с учётом несжимаемости материала при пластическом деформировании: dεz =−(dεx + dεy), а также по уравнению dεz=ds/s приближённо определяем приращение толщины ds = sdεz и толщину si = si-1 + dsi.

Напряжение текучести (σs = σi = σy = σ1) с учётом интенсивности деформаций (εi = εy = ε1) и упрочнения заготовки рассчитываем по формуле Жаркова В. А. [1]

σs = σт + σв t εin, (5)

где n = ln{1 − σт/[σв(1 + δр)]}/ln[ln(1 + δр)]; предел текучести σт (или σ0,2), предел прочности σв, истинный предел прочности σв t = σв(1 + δр) и относительное равномерное удлинение δр определяем по ГОСТ 11701–84.

Полученные выражения можно использовать при определении параметров обработки заготовки [например силы обработки как произведения σs по формуле (5) на площадь поперечного сечения], при математическом моделировании обработки сложной заготовки, для сопоставления аналитических решений с численными для повышения точности численных решений.

Диаграмма Жаркова В. А. упрочнения материала

При испытании и штамповке напряжение текучести σs элементов материала образца и заготовки всегда равно интенсивности напряжений σi=√(σ12−σ1σ2+σ22)=σs, согласно условию пластичности, и в зависимости от интенсивности деформаций εi=[2/√(3)]√(ε12+ε1ε2+ε22) определяем по формуле Жаркова В. А. [3]

σi=σs=σТ+Cεin, 0≤εi≤εi,f, (6)

где σТ=σТН=σ0,2, коэффициент C задан на основе экспериментальных исследований: C=σв(1+δр), n – показатель упрочнения, который рассчитываем по формуле (2) из условия, что приближённо εi для линейного растяжения образца при ε2=–0,5ε1 равна εi=εi,р=ε1=εр=ln(1+δp), формула (6) принимает вид σв(1+δр)=σТ+σв(1+δр)[ln(1+δp)]n, и после логарифмирования получаем n=ln{1−σ0,2/[σв(1+δр)]}/ln[ln(1+δр)].

При испытании на растяжение по ГОСТ 11701-84 вблизи места разрыва образца εi=εi,f и, как правило, соответствует крайней левой точке на диаграмме предельных деформаций (ДПД) с координатами δ2=δ2,f и δ1=δ1,f или ε2=ln(1+δ2)=ε2,f и ε1=ln(1+δ1)=ε1,f, причём εi,f=[2/√(3)]√(ε1,f2+ε1,fε2,f+ε2,f2). Диаграмма упрочнения (11) σs=f(εi) вводится в CAD/CAE-систему в виде формулы или таблицы перед моделированием штамповки детали из заготовки. При моделировании теоретическое значение εi может быть больше εi,f, поэтому на интервале εi,f<εi≤εi,max значение εi,max задаём больше εi,f с некоторым запасом, например, удвоенным, а напряжение текучести σs целесообразно задать постоянным σs=σs,f=const, рассчитанным по формуле Жаркова В. А. (6) для εi,f .

Рассмотрим моделирование процессов растяжения в Computer-Aided-Design/Computer-Aided-Engineering-системе или CAD/CAE-системе Marc (корпорация MSC Software, США), используя метод конечных элементов (МКЭ), для разных случаев: 1) испытание на растяжение различных образцов; 2) правка неплоского покоробленного листа для придания ему плоской формы; 3) гибка с растяжением по пуансону; 4) вытяжка кузовной детали.

При испытании на растяжение образец нагружают до разрыва. При правке листовой материал растягивают на величину, необходимую для пластической деформации, в результате которой происходит выравнивание неровностей. Аналитические выражения, применяемые для испытаний на растяжение, можно использовать и для правки листового материала растяжением. При гибке с растяжением и обтяжке по пуансону в расчётную модель операции правки включают пуансон. При растяжении тонкий лист под действием поперечных сжимающих напряжений при определённых условиях теряет устойчивость, образуются продольные (в направлении растяжения) объёмные складки, поэтому данную задачу будем решать в трёхмерном измерении.

Моделирование Жарковым В. А. испытания образца на растяжение

При испытании на растяжение процесс можно разделить на несколько стадий: исходное состояние образца, равномерное его удлинение, начало образования шейки, разрыв. На рис. 2 приведена схема испытания образца на растяжение в системе координат XYZ (верхний неподвижный захват – точки 1÷4, образец – точки 5÷8, подвижный захват – точки 9÷12).

Рис. 2. Схема испытания образца на растяжение.

Рабочая длина образца l = 125 мм; начальная расчётная длина l0 = 100 мм; начальная ширина b0 = 12,5 мм; начальная толщина s = s0 = 1,2 мм. Образец выполнен из стали 08Ю ОСВ (ГОСТ 9045–93), его показатели механических свойств: предел текучести σ0,2 = 190 Н/мм2, предел прочности σв = 305 Н/мм2, относительное равномерное удлинение δр = 0,231 по ГОСТ 11701–84.

Расчётную схему процесса обработки можно составить, например в графическом редакторе CAD, сохранив её в виде файла формата *.igs; мы же будем использовать собственный графический CAD-редактор системы Marc без импортирования файла *.igs.

Срединную поверхность образца разбиваем на 10×100 КЭ с четырьмя узлами для модели упруго-пластического напряжённо-деформированного состояния (НДС). В узлах КЭ задаём граничные условия для перемещений и напряжений. Строим график перемещения подвижного захвата. Определяем контактные взаимодействия образца с каждым захватом и соответствующие коэффициенты трения.

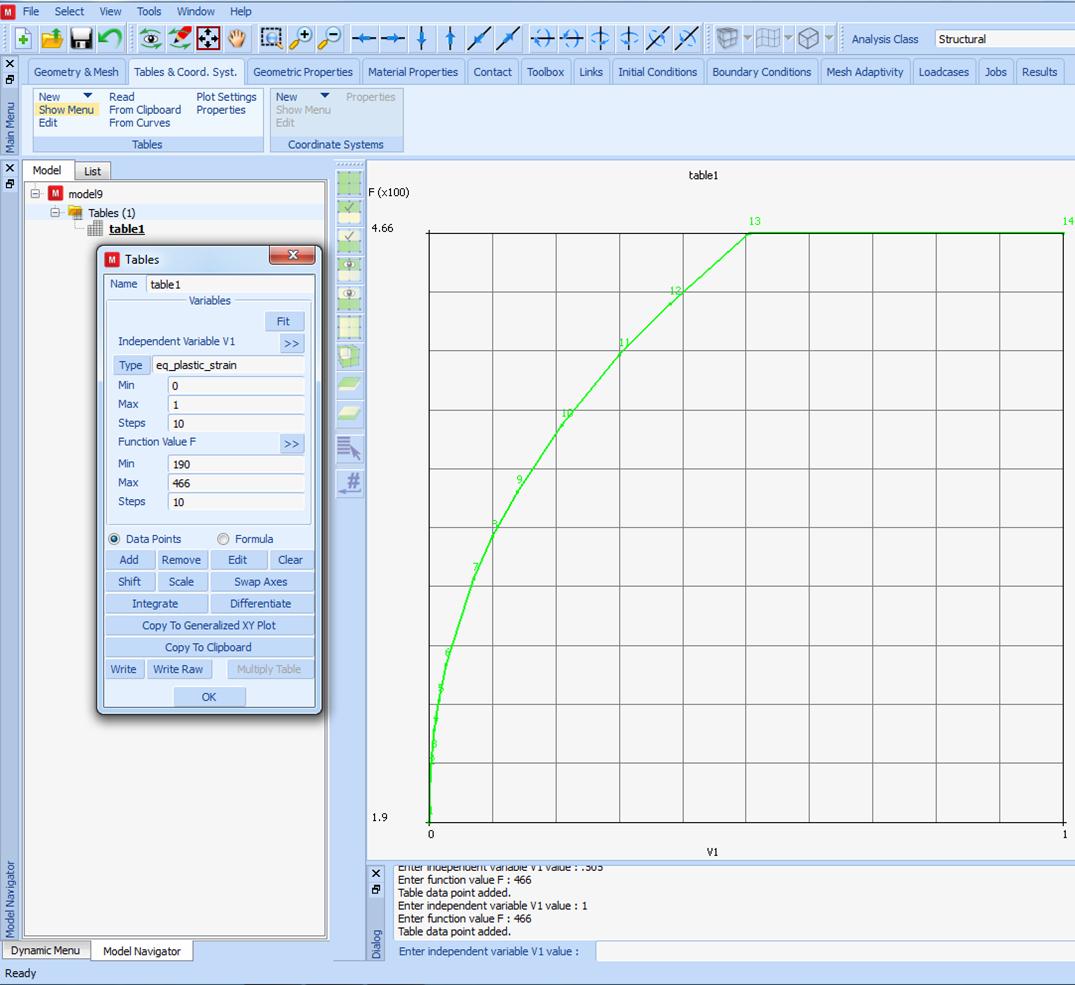

Ввод в CAD/CAE-систему диаграммы интенсивности напряжений от интенсивности деформаций с учётом упрочнения заготовки

Построение диаграммы интенсивности напряжений от интенсивности деформаций заготовки

Теперь нам необходимо загрузить в CAD/CAE-систему Marc зависимость интенсивности напряжений σi от интенсивности деформаций εi заготовки; перед загрузкой эту зависимость мы сначала спроектируем в виде таблицы по следующей инструкции.

Основным способом определения механических свойств материала является испытание на одноосное (простое) растяжение образцов, вырезанных из этого материала. Типичная диаграмма растяжения образца подробно описана во многих книгах, в том числе в наших книгах с сайта ZharkovPress.com. В большинстве случаев при испытании на растяжение (а также на сжатие образцов) площадка текучести не обнаруживается. Диаграмма растяжения или сжатия "истинное напряжение σ – относительное удлинение δ" состоит из упругой и упруго-пластической частей. Под истинным напряжением σ понимается отношение силы растяжения или сжатия образца к истинной (реальной) площади поперечного сечения образца на каждом этапе его испытания, в отличие от условного напряжения, под которым понимается отношение силы растяжения или сжатия образца к начальной площади поперечного сечения образца.

Для расчёта напряжения на последующих этапах упруго-пластического деформирования образца при испытании на растяжение и при обработке заготовки будет использована авторская методика построения диаграммы деформирования заготовки с учётом упрочнения; эта методика с высокой точностью соответствует реальному процессу деформирования. С целью расчёта упрочнения каждого элемента (узла, точки или конечного элемента) заготовки, который перешёл в пластическое состояние на каком-то этапе обработки этой заготовки, применяем формулу Жаркова В. А.:

σs = σт + σв true εin,

n = ln{1−σт/[σв(1+δр)]}/ln[ln(1+δр)],

где предел текучести физический σT или предел текучести условный σ0,2, предел прочности σв, истинный предел прочности σв true = σв(1+δр) и относительное равномерное удлинение δр определяем по ГОСТ 11701-84 "Металлы. Методы испытаний на растяжение тонких листов и лент. Metals. Methods of tensile tests of thin sheets and strips".

Для примера, построим диаграмму деформирования заготовки из широко распространённой в промышленности низкоуглеродистой стали 08Ю ОСВ по ГОСТ 9045-93 "Прокат тонколистовой холоднокатаный из низкоуглеродистой качественной стали для холодной штамповки. Технические условия. Cold-rolled thin sheets of low-carbon steel for cold stamping. Specification" толщиной s = 1,2 мм со следующими механическими свойствами, полученными после стандартных испытаний образцов на растяжение по ГОСТ 11701-84 "Металлы. Методы испытаний на растяжение тонких листов и лент. Metals. Methods of tensile tests of thin sheets and strips": предел текучести условный σ0,2 = 190 Н/мм2 (для остаточного относительного удлинения образца 0,002 или 0,2% по ГОСТ 1497-84 "Металлы. Методы испытаний на растяжение. Metals. Methods of tensile tests"), предел прочности σB = 305 Н/мм2 и относительное равномерное удлинение в момент начала образования шейки на образце (или начала разрушения образца) δp = 0,231.

Определение максимального значения интенсивности деформаций в таблице

Теперь нам нужно правильно задать максимальное значение интенсивности деформаций εi в таблице для расчёта напряжения текучести σs по формуле Жаркова В. А. и правильно рассчитать σs с учётом того, что на начальных этапах пластического деформирования заготовки интенсивность упрочнения заготовки велика, а на заключительных этапах пластического деформирования заготовки перед началом разрушения интенсивность упрочнения заготовки мала.

Отметим, что если максимальное значение интенсивности деформаций εi в таблице мы зададим меньше, чем окажется в элементах заготовки при моделировании в системе Marc, то, не обнаружив в графике, построенному по таблице, значения для εi, система поведёт себя непредсказуемо. Например, система может обнулить значение εi и продолжить моделирование процесса обработки заготовки для условий, существенно отличающихся от реальных, и мы получим ошибочный результат моделирования.

Мы должны оценить интенсивность деформаций εi:

1) на краю заготовки;

2) в опасном сечении или месте возможного разрушения стенки вытягиваемой детали, находящемся на границе контакта стенки с кромкой пуансона.

Исследуем деформировано-напряжённое состояние (ДНС) края заготовки в процессе обработки. На каждом этапе вытяжки у края заготовки с большой точностью имеет место линейная схема сжатия элементов в тангенциальном (широтном) направлении, дающая утолщение края заготовки. Для такой схемы главные радиальная ε1 = εr , тангенциальная ε2 = εt и в направлении толщины ε3 = εz деформации с учётом уравнения несжимаемости материала заготовки (εr + εt + εz = 0) связаны зависимостью:

εr = εz = −0,5εt, εi = |εt|,

где εt имеет отрицательное значение; интенсивность деформаций εi всегда имеет положительное значение, в данном случае, равное по модулю тангенциальной деформации εt: εi = |εt|.

Длина окружности края заготовки радиуса R0 до формоизменения равна 2πR0, а после втягивания всего фланца заготовки в зазор между пуансоном радиуса Rp и матрицей внутреннего радиуса Rm длина края вытянутой детали с радиусом Rpm=(Rp+Rm)/2 срединной поверхности равна 2πRpm=2π(Rp+Rm)/2. Логарифмическая деформация сжатия края заготовки равна

εt = ln{[(2π(Rp+Rm)/2]/(2πR0)} = ln(Rpm/R0).

В данном проекте мы задаём следующие размеры заготовки, детали, пуансона и матрицы:

толщина заготовки s = 1,2 мм;

диаметр плоской круглой заготовки D = 183 мм или радиус R = R0 = 91,5 мм;

диаметр d или радиус r по наружному контуру вытягиваемой детали r = 50 мм;

диаметр Dm или радиус Rm отверстия матрицы равен радиус r по наружному контуру детали: Rm = 50 мм;

чтобы гарантированно не было принудительного утонения края вытягиваемой детали, односторонний зазор z между пуансоном и матрицей равен толщине s заготовки, умноженный на увеличенный коэффициент, равный 2: z = 2s = 2,4 мм;

диаметр Dp или радиус Rp пуансона Rp = Rm − z.

После подстановки этих значений логарифмическая деформация сжатия края заготовки после вытяжки детали равна

εt = ln{[(Rp+Rm)/2]/R0} = −0,629.

Следовательно, на основе исследования ДНС края заготовки в процессе обработки максимального значение интенсивности деформаций εi в таблице должно быть больше 0,629.

Однако на практике разрыв заготовки на операции вытяжки обычно происходит не на краю заготовки, где сжимающие деформации и напряжения превалируют над растягивающими деформациями и напряжениями, а в вытягиваемой стенке в зазоре между пуансоном и матрицей, где растягивающие деформации и напряжения превалируют над сжимающими деформациями и напряжениями и где деформировано-напряжённое состояние места возможного разрыва заготовки близко к деформировано-напряжённому состоянию образца при хорошо изученном стандартном испытании на растяжение по ГОСТ 11701-84.

Так как деформировано-напряжённое состояние (ДНС) опасного сечения в месте перехода от дна к стенке вытягиваемой детали близко к ДНС образца при испытании на растяжение по ГОСТ 11701-84 "Металлы. Методы испытаний на растяжение тонких листов и лент. Metals. Methods of tensile tests of thin sheets and strips", то анализ опасности разрушения заготовки далее мы будем выполнять с использованием следующего критерия Жаркова В. А.:

рассчитанная в опасном месте возможного разрыва стенки вытягиваемой детали интенсивность деформаций εi=[2/√(3)]√(ε12+ε1ε2+ε22) с определённым запасом пластичности Pi должна быть меньше предельной деформации εi,lim, равной интенсивности деформаций εi вблизи места разрыва образца при испытании на растяжение по ГОСТ 11701-84:

εi < Pi εi,lim.

Значение запаса пластичности Pi зависит от многих факторов, например, Pi≈0,9.

Поскольку ГОСТ 11701-84 не предусматривает расчёт деформации удлинения ε1 образца в направлении действия растягивающей силы и деформации сжатия ε2 в перпендикулярном направлении ширины образца, а также не предусматривает расчёт εi вблизи места разрыва образца, то расчёт εi,lim выполним для значений ε1 и ε2 в крайней левой точке диаграммы предельных деформаций (ДПД) ε1=f(ε2), когда эта точка соответствует испытанию на растяжение по ГОСТ 11701-84.

Для исследуемого в данной теории Жаркова В. А. материала ε2=–0,19; ε1=0,5; εi,lim=0,505.

Следовательно, на основе исследования ДНС опасного сечения обрабатываемой заготовки максимальное значение интенсивности деформаций εi в таблице должно быть больше значения εi,lim=0,505.

Составление таблицы для напряжения текучести σs в зависимости от интенсивности деформаций εi

Интервал возможного изменения интенсивности пластических деформаций εi (как независимой переменной) для данного материала задаём с запасом для больших пластических деформаций и разбиваем на достаточно большое количество шагов нагружения, причём для повышения точности расчётов интервал между значениями εi на начальных этапах деформирования (где кривая деформирования резко изменяется и где интенсивность упрочнения материала велика) выбираем небольшим, а для заключительных этапов деформирования (где кривая деформирования изменяется плавно и где интенсивность упрочнения мала) выбираем побольше. Для каждого значения интенсивности пластических деформаций εi рассчитываем (например, на калькуляторе или после щелчка кнопки Formula в системе Marc) сначала показатель степени деформационного упрочнения по формуле

n = ln{1−σт/[σв(1+δр)]}/ln[ln(1+δр)],

а затем напряжение текучести σs (Н/мм2) по формуле Жаркова В. А.

σs = σт + σв(1+δр)εin при 0≤εi≤εi,lim;

σs = σs,lim= σт + σв(1+δр)εi,lim n =const при εi,lim<εi≤εi,max;

и результаты расчётов сводим в табл. 1 для решаемой нами упруго-пластической задачи теории обработки.

Таблица 1. Напряжение текучести σs в зависимости от интенсивности деформаций εi.

|

εi |

0 |

0,002 |

0,004 |

0,008 |

0,015 |

0,027 |

0,07 |

0,1 |

0,14 |

0,209 |

0,3 |

0,381 |

0,505 |

1 |

|

σs |

190 |

213 |

221 |

233 |

247 |

264 |

304 |

324 |

345 |

376 |

409 |

433 |

466 |

466 |

При моделировании любой формоизменяющей операции листовой штамповки теоретическое значение εi в конечных элементах, на которые разделена заготовка, может быть больше εi,lim, поэтому на интервале εi,lim<εi≤εi,max значение εi,max целесообразно задать больше εi,lim с некоторым запасом, а напряжение текучести σs – постоянным σs=σs,lim=const и рассчитанным по формуле Жаркова В. А. для значения εi,lim.

Важно отметить, что в табл. 1 значение εi,р=0,209 рассчитано по формуле для значений ε1=εр=ln(1+δр)=0,208, ε2=εb,р=ln(bр/b0)=–0,13, где δр=0,231 – относительное равномерное удлинение по ГОСТ 11701-84, εb,р – логарифмическое равномерное уменьшение ширины образца от начального значения b0 до значения bр в конце равномерного удлинения и начале образования шейки на образце. И мы видим, насколько значение εi,р в начале образования шейки на образце меньше значения εi,lim вблизи места разрыва шейки.

В табл. 1 значение εi=εi,lim=0,381 рассчитано по формуле Жаркова В. А. для значения ε1=ln(1+δ1)=0,33 при ε2=0, которое мы взяли из диаграммы предельных деформаций (ДПД) для используемого в данной статье в качестве примера материала. Поскольку на операции вытяжки на производстве деформация в опасном по возможности разрушения месте вытягиваемой стенки в широтном направлении (перпендикулятном направлению перемещения ползуна пресса и пуансона штампа) часто близка к нулю, то значение ε1 из ДПД мы взяли для плоского деформированного состояния заготовки при ε2=0 в качестве следующей опорной точки диаграммы упрочнения.

Если же при вытяжке деформация в широтном направлении вытягиваемой стенки существенно отличается от нуля, то из ДПД следует брать соотверствующие значения для ε1 и ε2≠0.

Расчёт εi,lim мы выполнили для значений ε1 и ε2 в крайней левой точке диаграммы предельных деформаций (ДПД) ε1=f(ε2), когда эта точка соответствует εi вблизи места разрыва образца при испытании на растяжение по ГОСТ 11701-84. Для исследуемого в данной теории Жаркова В. А. материала ε2=–0,19; ε1=0,5; εi,lim=0,505.

В табл. 1 значение εi,max задано больше εi,lim с некоторым запасом, εi=εi,max= 1, а напряжение текучести σs – постоянным σs=σs,lim=const=466 Н/мм2.

Если ДПД отсутствует, то при проектировании и CAD/CAE-моделировании операции вытяжки детали на производстве можно применять эмпирическую формулу Жаркова В. А., а именно, предельная деформация ε1 и интенсивность деформаций εi вблизи места возможного разрыва вытягиваемой стенки равны:

ε1=(εр+εf,c)/2, εi=(2/√3)ε1 при ε2≈0,

где логарифмическое равномерное удлинение εр равно εр=ln(1+δp), δp – относительное δ=(l−l0)/l0 равномерное удлинение по ГОСТ 11701-84;

εf,c – логарифмическое удлинение после разрыва, равное εf,c=ln(1+δf,c), δf,c – относительное удлинение после разрыва δf,c=δ80=(lf,c−l0)/l0 по ГОСТ 11701-84, например, для образцов с начальной расчётной длиной l0=80 мм.

Важно отметить, что при решении упруго-пластической задачи система Marc обязательно учитывает упругие деформации через заданные нами модуль упругости E и отношение упругой поперечной деформации к продольной υ.

Принимаем, что зависимость интенсивности напряжений (равной увеличивающемуся за счёт упрочнения напряжению текучести) от интенсивности накопленных упругих и пластических деформаций заготовки на операциях листовой обработки соответствует:

1) зависимости интенсивности напряжений (равной увеличивающемуся за счёт упрочнения напряжению текучести) от интенсивности накопленных упругих и пластических деформаций образца при испытании на растяжение по ГОСТ 11701-84 "Металлы. Методы испытаний на растяжение тонких листов и лент. Metals. Methods of tensile tests of thin sheets and strips",

2) диаграмме предельных деформаций (ДПД).

Теперь для решения поставленной задачи данные из табл. 1 перенесём в систему Marc по инструкции, описанной в справке системы.

Результатом является диаграмма Жаркова В. А. деформирования заготовки (рис. 2,а).

Рис. 2,а. Диаграмма Жаркова В. А. деформирования заготовки при обработке с учётом упрочнения материала заготовки.

Анимация процесса обработки заготовки

Коэффициент анизотропии материала образца [1] рассчитываем по формуле Жаркова В. А.:

aθ = (ε3 − ε2)/(0,5ε1) 100 %, (6)

где ε1 = ln(1 + δр); ε2 = ln(1 + δb); ε3 = −ε1 − ε2 (δb – относительное равномерное сужение по ширине b образца по ГОСТ 11701–84).

Если коэффициент аθ (где θ − угол вырезки образца относительно направления прокатки) имеет небольшое значение, например аθ < 10 %, то в расчёте пластического деформирования анизотропию материала не учитываем. Задаём выходные параметры, которые в системе Marc выводятся на экран [3–8].

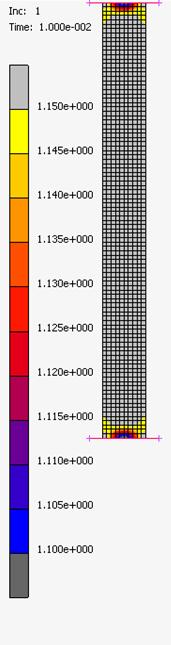

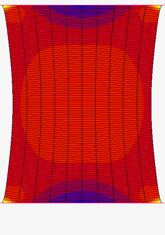

На начальном этапе растяжения (рис. 3, а) вблизи захватов наблюдаются неравномерные НДС образца, здесь интенсивность напряжений σi меньше, чем в центре образца, где НДС равномерное.

а) б) в)

Рис. 3. Диаграммы распределения показателя σi/σт на разных этапах растяжения:

а – начальный; б – конец равномерного удлинения и начало образования шейки; в – разрыв.

Когда равномерное удлинение образца прекращается и начинается образование шейки (рис. 3, б), значение показателя δр соответствует значению, приведённому в ГОСТ 11701–84. Сравнение экспериментального значения δр со значением, полученным в системе Marc, показало, что погрешность моделирования не превышает 7 %. НДС образца на момент начала разрыва показано на рис. 3, в. На участках, прилегающих к захватам, наблюдаются пластические деформации небольшой величины. С момента начала образования шейки деформируется только шейка, остальные участки пластически не деформируются. Распределение показателя σi/σт симметрично относительно вертикальной оси.

При листовой штамповке формоизменение происходит до значения σi/σт, которое соответствует началу локального утонения образца или образования шейки при растяжении, а начало образования шейки считается началом разрушения заготовки.

Путём моделирования можно подобрать начальную длину заготовки, при которой деформирование при растяжении будет равномерным и однородным (до начала образования шейки). На основании этого можно рассчитывать НДС и другие необходимые параметры процесса обработки.

Производители материалов, как правило, указывают только некоторые показатели механических свойств материала. Так, ГОСТ 9045–93 на листовую сталь устанавливает обязательным показателем относительное удлинение δ после разрыва и не обязывает указывать δр.

Для определения δр находим коэффициент C = δ/δр аналогичного материала, затем для исследуемого материала определяем δр = δ/C, используя это как первое приближение δр в формуле (5). Далее в системе Marc определяем более точное значение δр и используем его при моделировании процессов ОМД.

По описанной методике можно моделировать испытание образцов не только прямоугольной, но и самой разнообразной конфигурации из различных материалов.

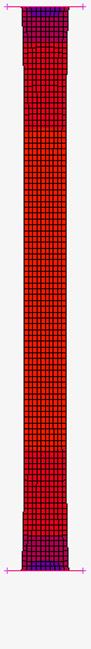

Моделирование Жарковым В. А. правки растяжением

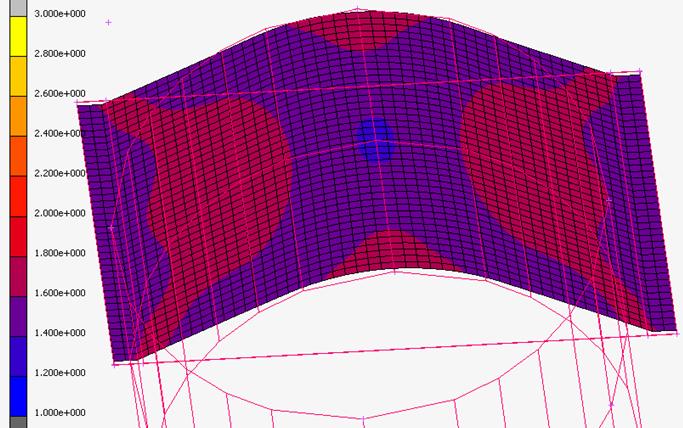

На рис. 4 показаны диаграммы распределения σi/σт на разных этапах правки растяжением листа с размерами 1,2×1250×1250 мм (s×b0×l0 ) из стали 08Ю ОСВ. Равномерное удлинение при растяжении листа практически отсутствует. Форма листа по краям сразу же начинает искажаться. Опасные участки находятся в центре и в углах листа.

Рис. 4. Диаграммы распределения показателя σi/σт на различных этапах правки растяжением.

По показателям σi/σт и εi можно определить, на сколько можно растягивать лист до разрушения, какие размеры и прочностные свойства он приобретёт, и если до растяжения лист был искривлён, то насколько лист выпрямится на каждом этапе правки.

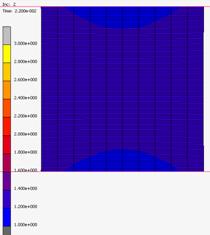

Моделирование Жарковым В. А. обтяжки по пуансону

На рис. 5 показана диаграмма распределения показателя σi/σт на одном из этапов обтяжки листа по пуансону, т. е. получение полуфабриката заданной конфигурации путём пластического деформирования приложением растягивающих сил по краям заготовки в штампе на прессе или на специальной установке.

Рис. 5. Диаграммы распределения показателя σi/σт на одном из этапов обтяжки листа по пуансону.

Моделированием процесса определяют динамику перехода КЭ в пластическое состояние, интенсивности напряжений σi и деформаций εi на каждом этапе обработки, вероятность разрушения листа, силу обтяжки, пружинение после обтяжки и другие показатели ОМД.

Метод Жаркова В. А. построения диаграммы предельных деформаций

Вероятность разрушения заготовки при ОМД определяют по двум критериям: 1) разрушение в результате деформаций: на каждом этапе обработки точки с координатами ε1 и ε2 для всех элементов заготовки должны располагаться ниже диаграммы предельных деформаций (ДПД) материала ε1=f(ε2) с определённым запасом Pd пластичности по деформациям; при заданной абсциссе ε2 принимаем ординату ε1 до ДПД за 100 %; 2) разрушение в результате напряжений: точки с координатами σ1 и σ2 должны располагаться ниже диаграммы предельных напряжений (ДПН) материала σ1=f(σ2) с определённым запасом Ps пластичности по напряжениям. ДПН строят, используя ДПД и уравнения связи. Ориентировочно ДПН соответствует предельному эллипсу пластичности: σ12 − σ1σ2 + σ22 = σs2, где σs находим по формуле (5) при εi = ln(1 + δр).

На многих операциях обработки материалов НДС растягиваемого листа или образующейся в процессе вытяжки стенки детали аналогично НДС образца при испытании его на растяжение по ГОСТ 11701–84.

Поэтому вероятность разрушения можно определить приближённо с учётом следующего:

1) накопленная за все этапы обработки интенсивность εi деформаций заготовки, равная деформации растяжения элементов в опасном сечении (например при вытяжке коробчатой детали – это граница контакта вытягиваемой стенки с кромкой пуансона на биссектрисе углового закругления), не должна превышать εlim= ln(1 + δр)/Pd: εi < εlim; запас Pd по деформации составляет ≈ 10 %;

2) интенсивность напряжений σi, равная наибольшему растягивающему напряжению σn max в опасном сечении, не должна превышать σlim = σв(1 + δр)/Ps: σn max < σlim; запас Ps по напряжению составляет ≈ 20 %.

Если данные условия выполняются с большим запасом, то для изготовления детали можно использовать менее дорогой материал той же или меньшей толщины.

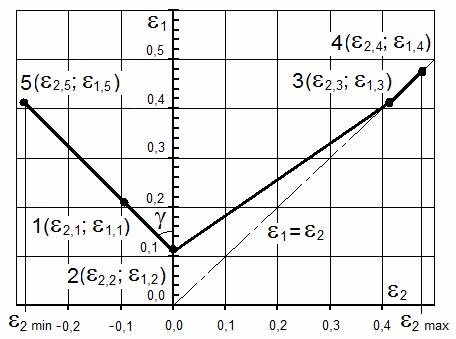

ДПД строят по экспериментальным данным для каждой марки материала с учётом категории вытяжки и толщины материала. В прямоугольной системы координат (рис. 6) по оси абсцисс отложим значение наименьшей главной деформации ε2 = ln(lmin/l0), а по оси ординат – значение наибольшей главной деформации ε1 = ln(lmax/l0), где l0, lmin и lmax –соответственно начальный, наименьший и наибольший размеры ячеек делительной сетки вблизи зоны локального утонения или разрушения образца. Область ε2 > 0 соответствует двухосному растяжению, ε2 = 0 – плоской деформации, ε2 < 0 – растяжению со сжатием.

Рис. 6. Диаграмма Жаркова В. А. предельных деформаций.

Для построения ДПД требуются дорогостоящие испытания. В целях экономии построим ДПД на основе относительного равномерного удлинения δр. Значение δр возьмём из нормативно-технической документации на материал. При отсутствии этих данных проведём испытание на одноосное растяжение образца по ГОСТ 11701–84 с целью определения δр. Если известно только относительное удлинение δ после разрыва и не известно δр, то сначала для аналогичного материала с известными δр и δ находим коэффициент C = δ/δр, а затем рассчитываем δр = δ/C для исследуемого материала.

Введём обозначения для точки 1(ε2,1; ε1,1): деформация по длине l образца εp = εp l = ε1,1 = ln(1 + δp), деформация по ширине b образца εp b = ε2,1 = ln(1 + δb), деформация по толщине s образца εp s = ε3,1. Из условия ε1,1 + ε2,1 + ε3,1 = 0 несжимаемости материала следует: ε3,1 = −ε1,1 − ε2,1 (вторая цифра в индексах означает номер точки на ДПД). Обозначения остальных точек ДПД аналогичны, изменяется только вторая цифра в индексах. Принимаем модель линейного растяжения или сжатия изотропного образца, для которой ε2,1 = ε3,1 = −0,5ε1,1, на ДПД строим точку 1(ε2,1; ε1,1) (см. рис. 6). Из точки 1 проводим прямую до пересечения с осью ε1 в точке 2(ε2,2; ε1,2), т. е. под углом γ к оси ординат. Для широко применяемых в машиностроении материалов приближённо γ = 45о при ε2,2 = 0, ε1,2 = 0,5ε1,1. Таким образом, получаем графическое отображение уравнения

ε1 = −ε2 + ε1,2 или ε1 = −ε2 + 0,5ln(1 + δр) при ε2 min ≤ ε2 ≤ 0. (7)

Экспериментально установлено, что при испытании на двухосное растяжение изотропного (и близкого к изотропному) листового материала вблизи зоны локального утонения и/или разрушения предельные деформации ε1 = ε2 и примерно в 2 раза больше предельной деформации εp = ln(1 + δp) при испытании на одноосное растяжение по ГОСТ 11701–84. С учётом этого строим точку 3(ε2,3; ε1,3) с одинаковыми значениями ε2,3 = 2εp = 2ln(1 + δр) и ε1,3 = 2εp = 2ln(1 + δр), получаем графическое отображение уравнения прямой через точки 2(ε2,2; ε1,2) и 3(ε2,3; ε1,3):

ε1 = 0,75ε2 + ε1,2 или ε1 = 0,75ε2 + 0,5ln(1 + δр) при 0 ≤ ε2 ≤ ε2,3. (8)

Из условия, что при построении ДПД всегда ε1 ≥ ε2, следует, что ДПД должна располагаться выше или совпадать с прямой ε1 = ε2. Поэтому через точки 3(ε2,3; ε1,3) и 4(ε2,4; ε1,4) проводим прямую, являющуюся графическим отображением уравнения

ε1 = ε2 при ε2,3 ≤ ε2 ≤ ε2 max, (9)

где абсцисса и ордината точки 4 равны, и имеется некоторый запас по деформации, например утроенное значение εp: ε1,4 = ε2,4 = ε2 max = 3ln(1 + δр), поскольку расчётная ε2 (например, полученная в CAD/CAE-системах) может быть больше ε2,3. По этой же причине построенный отрезок от точки 1 до точки 2 [уравнение (7)] продлим до точки 5(ε2,5; ε1,5), при этом ε2,5 = ε2 min = −ln(1 + δp) получаем с определённым запасом, так как значение ε2,1 удвоено.

Полученную ДПД введём в CAD/CAE-систему в виде уравнений (7), (8) и (9) или координат полученных точек. Система строит ДПД с сеткой заданного размера, на которую наносит массив точек с координатами ε1 и ε2 для всех элементов заготовки и этапов обработки. По цвету на ДПД определяем элементы заготовки, НДС которых близки к разрушению. По полученным данным разрабатываем технологические мероприятия [3-7] по снижению вероятности разрушения заготовки при ОМД.

Построенная ДПД для изотропного материала является первым приближением. По мере получения новых экспериментальных данных по эксплуатационным показателям материалов строим диаграммы предельных деформаций с учётом анизотропии с последующим приближением к реальным НДС исследуемых объектов.

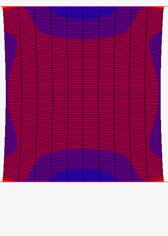

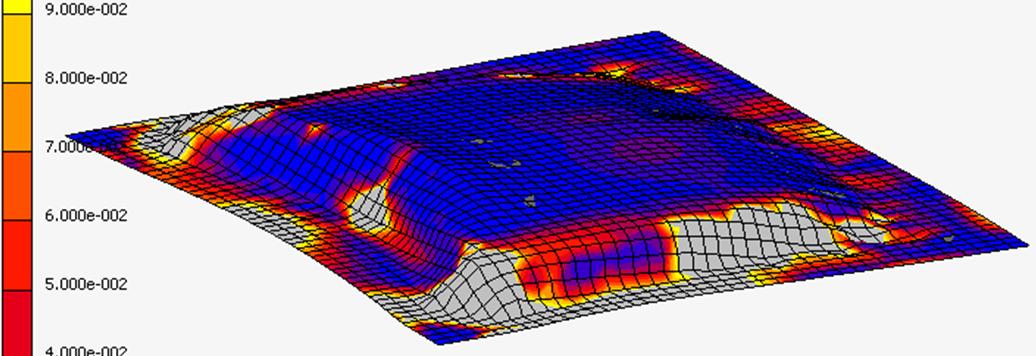

Моделирование Жарковым В. А. вытяжки кузовной детали с применением ДПД

Математическую модель поверхности кузовной детали, полученную сканированием мастер-модели на координатно-измерительной машине, импортируем в систему Marc. В графическом CAD-редакторе рассчитываем конфигурацию и размеры заготовки и проектируем пуансон, матрицу, прижим, упор, выталкиватель и другие рабочие части штампов для вытяжки и последующих операций [3–8]. По вышеприведённым формулам строим ДПД. Для ε2 во всех КЭ заготовки рассчитываем ε1 и ε1 lim. Получаем цветовую диаграмму с сеткой КЭ для каждого этапа обработки, по которой определяем элементы с высокой вероятностью разрушения.

На рис. 7 показана модель процесса вытяжки из листовой заготовки наружной панели капота автомобиля на прессе простого действия с подушкой для прижима краевой части заготовки, исключающего складкообразование.

Рис. 7. Модель вытяжки панели капота автомобиля.

Материал заготовки – сталь 08Ю ВОСВ-Т (ГОСТ 9045–93) толщиной 0,7 мм с показателями, как средние значения для основных углов 0о , 45о и 90о вырезки образцов по отношению к направлению прокатки: σ0,2 = 155 Н/мм2, σв = 293 Н/мм2 и δр = 0,245 по ГОСТ 11701–84. Видно, что даже на скруглениях большой кривизны в опасных сечениях значения ε1 не превышают ε1 lim, т. е. разрушение заготовки исключено.

Таким образом, система Marc успешно используется при моделировании процессов ОМД – гибки, вытяжки, формовки, обтяжки, правки и др., а также для испытаний образцов, при проектировании технологических процессов и технологической оснастки.

Данная часть теории Жаркова В. А. листовой штамповки защищена статьёй в главном техническом журнале России "Вестник машиностроения", и ссылка на данную статью обязательна:

Жарков В. А. Моделирование в системе Marc обработки материалов в машиностроении. Часть 7. Испытания и правка растяжением // Вестник машиностроения. 2013. № 3 . С. 43–48.

Ссылка на данную статью обязательна.

Предупреждаем о правовой защите авторских прав Жаркова В. А. на публикуемые на данной странице данного сайта материалы.

БИБЛИОГРАФИЧЕСКИЕ ССЫЛКИ

1. Жарков В. А. Методология компьютерного проектирования технологических процессов с учетом анизотропии штампуемого материала // Кузнечно-штамповочное производство. Обработка материалов давлением. 2007. № 1. С. 30–42.

2. Попов Е. А. Основы теории листовой штамповки. М.: Машиностроение. 1977. 280 с.

3. Жарков В. А. Моделирование в системе Marc обработки материалов в машиностроении. Часть 1. Одноугловая гибка // Вестник машиностроения. 2012. № 8. С. 67–72.

4. Жарков В. А. Моделирование в системе Marc обработки материалов в машиностроении. Часть 2. Двухугловая гибка без прижима заготовки // Вестник машиностроения. 2012. № 9. С. 61–67.

5. Жарков В. А. Моделирование в системе Marc обработки материалов в машиностроении. Часть 3. Двухугловая гибка с прижимом заготовки // Вестник машиностроения. 2012. № 10. С. 60–66.

6. Жарков В. А. Моделирование в системе Marc обработки материалов в машиностроении. Часть 4. Вытяжка осесимметричной детали без утонения стенки // Вестник машиностроения. 2012. № 11. С. 58–65.

7. Жарков В. А. Моделирование в системе Marc обработки материалов в машиностроении. Часть 5. Вытяжка осесимметричной детали с утонением стенки // Вестник машиностроения. 2012. № 12. С. 54–61.

8. Жарков В. А. Моделирование в системе Marc обработки материалов в машиностроении. Часть 6. Вытяжка детали сложной формы // Вестник машиностроения. 2013. № 2 . С. 67–73.

9. Жарков В. А. Моделирование в системе Marc обработки материалов в машиностроении. Часть 7. Испытания и правка растяжением // Вестник машиностроения. 2013. № 3 . С. 43–48.

Реферат

Представлены аналитические зависимости Жаркова В. А. для расчёта деформировано-напряжённого состояния заготовки при испытании и правке растяжением и построения диаграммы предельных деформаций, также методология Жаркова В. А. моделирования операций обработки материалов давлением в системе Marc MSC Software (США).

Ключевые слова на русском и английском языках:

Жарков В. А. (Zharkov V. A.), теория Жаркова листовой штамповки (Zharkov's theory of sheet forming), двухугловая гибка заготовки без прижима (two-angular bending the blank without holder), двухугловая гибка заготовки с прижимом (two-angular bending the blank with holder), вытяжка (drawing), глубокая вытяжка (deep drawing), вытяжка без утонения стенки (drawing without wall necking), вытяжка с утонением стенки (drawing with wall necking), осесимметричная деталь (axesymmetrical detail), коробчатая деталь (box-shaped detail), кузовная деталь (car-body-shaped detail), (blank), деформировано-напряжённое состояние – ДНС с учётом анизотропии заготовки (deformed-stressed state – DSS) taking into account anisotropy of blank, обработка материалов давлением (processing the materials by forming), растяжение (tensile), испытание (testing), правка растяжением (stretching), моделирование в CAD/CAE-системе (modeling in Computer-Aided-Design/Computer-Aided-Engineering-system), система Marc корпорации MSC Software, США (system Marc of corporation MSC Software, USA), среда разработки Microsoft Visual Studio (development environment Microsoft Visual Studio).

Кроме статей и книг, данная часть теории Жаркова В. А. листовой штамповки защищена следующими патентами, полученными в соавторстве с сотрудниками Волжского автомобильного завода и, в основном, внедрёнными на ВАЗе:

17.

http://www.freepatent.ru/patents/2344404

Способ испытания листового материала на растяжение, изгиб и пружинение (варианты) (патент РФ № 2344404)

|

Классы МПК: |

G01N3/26 .исследование прочностных свойств при скручивании или навивке |

|

Автор(ы): |

Ананченко Игорь Юрьевич (RU), Жарков Валерий Алексеевич (RU), Кирюшин Александр Анатольевич (RU), Афанасьев Евгений Васильевич (RU) |

|

Патентообладатель(и): |

Открытое акционерное общество "АВТОВАЗ" (RU) |

|

Приоритеты: |

подача

заявки:

начало

действия патента:

публикация патента: |

Изобретение относится к листовой штамповке. Сущность: плоский образец в виде узкой длинной полосы с двумя отверстиями по краям укладывают горизонтально отверстиями без зазора на два неподвижных штифта штампа-прибора, который закреплен на испытательной машине или прессе. В штампе-приборе образец прижимают по двум краям и доводят до разрушения при помощи вертикального перемещения между краями образца пуансона с плоским торцом и закругленными углами, закрепленного в подвижном захвате испытательной машины или на ползуне пресса, а затем определяют и рассчитывают параметры штампуемости образца. По полученным параметрам оценивают пригодность испытанного листового материала, из которого был вырезан образец, для изготовления деталей повышенной точности на таких операциях листовой штамповки, как гибка, формовка, вытяжка. Чем меньше углы пружинения и прогиб участка образца под торцом пуансона для данного листового материала, тем выше будет точность деталей, отштампованных из этого материала. Технический результат: повышение точности испытания. 3 н.п. ф-лы, 5 ил.

Другие многочисленные патенты Жаркова В. А. по данной теме можно увидеть на этом же сайте ZharkovPress.com в разделе "Патенты Жаркова В. А.".

Представляем написанную Жарковым В. А. по данной теме заявку, защищённую приведёнными выше патентами совместно с сотрудниками Волжского автомобильного завода.

Способ испытания листового материала

на растяжение, изгиб и пружинение (Варианты)

Изобретение относится к листовой штамповке и может быть использовано во всех отраслях народного хозяйства для оценки параметров деформирования и штампуемости различных листовых материалов (металлов и неметаллов) при проектировании технологических процессов изготовления разнообразных деталей и изделий из этих листовых материалов, преимущественно для оценки штампуемости материалов из листового проката металла (в виде листа, полосы, ленты или рулона) перед гибкой и вытяжкой из этих материалов деталей автомобилей, тракторов, сельхозмашин, бытовой и другой техники на прессах простого, двойного и тройного действий, а также на многопозиционных прессах-автоматах, например, для гибки и вытяжки кузовных деталей автомобилей.

Известен способ технологического испытания листового материала на пружинение после загиба угла листового материала, например, угла верхнего не прижатого листа в пачке листов при помощи прибора “Flex” (Романовский В.П. Справочник по холодной штамповке. Л.: Машиностроение, 1979. – с. 495). Прибор “Flex” устанавливается полкой на лист так, чтобы угловой конец листа вошёл в прорезь планки. Поворотом скобы угол листа загибается на 60 градусов до определённого положения. Упругое смещение пластины отмечается индикатором. Прибор снабжается таблицами упругих отклонений для различных материалов и толщин.

Недостатки этого способа следующие. Низкие точность и надёжность результатов испытания, т. к. прибор невозможно точно зафиксировать в углу листа. Когда после гибки угла этот угол обратно выпрямляется, то в месте изгиба остаётся неровность, которая может осложнить последующее изготовление деталей из этого листа. Невозможность вручную изогнуть угол достаточно толстого листа. Изгиб листа при помощи данного прибора не соответствует производственным способам гибки листа при помощи пуансона и матрицы штампа.

Известен способ технологического испытания листового материала на пружинение при гибке по Эйлеру. (Романовский В.П. Справочник по холодной штамповке. Л.: Машиностроение, 1979. – с. 495). В прибор вставляется полоса в виде образца из листового материала. Далее производится изгиб этой полосы, вставленной в паз поворотно-сменного пуансона прибора с заданным отношением радиуса пуансона к толщине полосы. По шкале отсчитывается угол пружинения для различных отношений радиуса пуансона к толщине полосы и различных углов изгиба.

Недостатки этого способа следующие. Невозможность вручную изогнуть образец из достаточно толстого листа. Изгиб листа при помощи данного прибора не соответствует производственным способам гибки листа при помощи пуансона и матрицы штампа.

Известен государственный стандарт ГОСТ 11701-84 для испытания образцов из листовых материалов на растяжение. Недостатком этого стандарта является невозможность определять параметры пружинения листового материала после гибки.

Целью изобретения является разработка принципиально нового комплексного способа технологического испытания листового материала на растяжение, изгиб и пружинение, позволяющего одновременно растягивать и изгибать образец, доводить его разрушения, а затем определять пружинение образца после растяжения и гибки. Новый способ в большей мере, чем известный государственный стандарт на растяжение, соответствует схеме деформирования и формоизменения заготовки в производственных условиях на операциях листовой штамповки разнообразных деталей и поэтому дает возможность более строго определить пригодность материала для штамповки деталей повышенной точности на данных операциях.

Поставленная цель достигается тем, что плоский образец в виде узкой длинной полосы с двумя отверстиями по краям полосы укладывают горизонтально отверстиями на два штифта штампа-прибора, который закреплён на испытательной машине или на прессе, в штампе-приборе образец прижимают по двум краям и доводят до разрушения при помощи вертикального перемещения пуансона, закреплённого в захвате испытательной машины или на ползуне пресса.

На фиг. 1, 2, 3 показан поэтапный процесс испытания образца 1 в штампе-приборе. На фиг. 1 показано начало испытания, на фиг. 2 – момент разрушения образца, на фиг. 3 - после разгрузки образца; римскими цифрами I, II и III обозначены эти три этапа испытания. На фиг. 1, 2, 3 внизу показан вид сверху на образец 1, матрицы 2, 11 и штифты 10, 15 на данном этапе испытания (пуансон 4 и прижимные плиты 3, 12 не показаны).

Способ осуществляется следующим образом. Для

испытания в качестве устройства используют штамп-прибор (фиг. 1) с расположенным

вверху пуансоном 2 с цилиндрической рабочей поверхностью радиуса

![]() ,

с расположенными внизу двумя матрицами 2, 11 с цилиндрической рабочей

поверхностью радиуса

,

с расположенными внизу двумя матрицами 2, 11 с цилиндрической рабочей

поверхностью радиуса ![]() ,

двумя прижимными плитами 3, 12, двумя транспортирами 7, 14 для измерения углов и

индикатором 8 внутри пуансона 4. Начало отсчёта индикатора 8 устанавливают от

горизонтальной рабочей плоскости пуансона 4.

,

двумя прижимными плитами 3, 12, двумя транспортирами 7, 14 для измерения углов и

индикатором 8 внутри пуансона 4. Начало отсчёта индикатора 8 устанавливают от

горизонтальной рабочей плоскости пуансона 4.

Из испытуемого материала (в виде листа, полосы,

рулона или ленты) вырезают плоский образец 1 (как для стандартного испытания на

одноосное растяжение по ГОСТ 11701-84). Для статистической обработки результатов

испытания вырезают несколько образцов, например, шесть, причём образцы могут

быть вырезаны вдоль направления прокатки, поперёк или под каким-то углом

(например, ![]() )

к направлению прокатки. Перед испытанием на рабочей базовой длине образца

наносят делительную координатную сетку, например, в виде рисок 9, фиг. 1.

)

к направлению прокатки. Перед испытанием на рабочей базовой длине образца

наносят делительную координатную сетку, например, в виде рисок 9, фиг. 1.

Плоский образец 1 в виде узкой длинной полосы толщиной s и шириной b с нанесённой делительной сеткой на рабочей длине и с двумя отверстиями по краям укладывают горизонтально отверстиями на два неподвижных штифта 10, 15 на две рабочие плоскости двух матриц 2, 11. Два неподвижных края образца прижимают сверху силой Q при помощи двух прижимных плит 3, 12. Сила прижима Q необходимо лишь для того, чтобы в процессе испытания края образца не поднимались. Величина силы Q на результаты испытания не влияет.

Затем на испытательной машине или прессе,

имеющим возможность записи диаграммы " сила F – ход

h",

задают вертикальное перемещение или только одному пуансону, или только матрицам,

или и пуансону и матрицам навстречу друг другу, растягивают и изгибают образец

вокруг закруглений пуансона и матриц и доводят образец до разрушения. Под

разрушением понимается момент образования просвета между левой и правой частями

образца. В этот момент (фиг. 2) сила деформирования

P

образца упадет до нуля на приборе испытательной машины или пресса, и перемещение

пуансона или матриц прекращают (фиг. 2). По двум транспортирам 7, 14 слева и

справа определяют углы изгиба ![]() и

и

![]() двух

краёв образца от исходного горизонтального положения. По индикатору определяют

прогиб

двух

краёв образца от исходного горизонтального положения. По индикатору определяют

прогиб ![]() участка

образца под торцом пуансона.

участка

образца под торцом пуансона.

Если по измерительным приборам испытательной

машины или пресса известен ход пунсона

h

в момент разрушения образца, то углы изгиба

![]() и

и

![]() двух

краев образца от исходного горизонтального положения можно точно рассчитать из

геометрических построений (фиг. 2). Угол

двух

краев образца от исходного горизонтального положения можно точно рассчитать из

геометрических построений (фиг. 2). Угол

![]() равен

равен

![]() ,

(1)

,

(1)

где ![]() -

центр закругления пуансона радиусом

-

центр закругления пуансона радиусом ![]() ,

а

,

а ![]() -

центр закругления матрицы радиусом

-

центр закругления матрицы радиусом ![]() ,

l

– расстояние между пуансоном и матрицей.

,

l

– расстояние между пуансоном и матрицей.

Угол

![]() равен

равен

![]() .

(2)

.

(2)

В точке

N

прямолинейный участок образца касателен закруглению матрицы радиусом

![]() .

.

Когда на начальных этапах растяжения образца ход

пуансона ![]() ,

искомый угол

,

искомый угол ![]() (или

(или

![]() )

равен

)

равен

![]() .

(3)

.

(3)

Когда на последующих этапах растяжения образца

ход пуансона ![]() ,

угол

,

угол ![]() (или

(или

![]() )

равен

)

равен

![]() .

(4)

.

(4)

Далее пуансон выводят из контакта с образцом и

разгружают образец (фиг. 3). Снова по двум транспортирам 7, 14 слева и справа

определяют углы отклонения ![]() и

и

![]() двух

краев разгруженного образца от исходного горизонтального положения.

двух

краев разгруженного образца от исходного горизонтального положения.

Окончательно, два угла пружинения

![]() и

и

![]() двух

краёв разрушенного образца рассчитывают по формулам

двух

краёв разрушенного образца рассчитывают по формулам

![]() ,

,

![]() .

(5)

.

(5)

В безразмерных переменных относительный угол пружинения левого участка образца рассчитывается по формуле

![]() ,

(6)

,

(6)

а правого участка образца – по формуле

![]() .

(7)

.

(7)

Относительный прогиб участка образца под торцом пуансона рассчитывается по формуле

![]() ,

(8)

,

(8)

где p – ширина пуансона (фиг. 3).

По таким параметрам, как появление трещин на

поверхности образца в процессе изгиба, отсутствие шейки на разорванном образце и

вид диаграммы "сила – ход" без площадки текучести, определяют минимальные

радиусы закруглений пуансона ![]() и

матрицы

и

матрицы ![]() и

минимальные углы изгиба образца

и

минимальные углы изгиба образца ![]() и

и

![]() до

начала разрушения образца. По диаграмме " сила F – ход

h"

и результатам измерения делительной сетки на образце в исходном состоянии, на

промежуточных этапах испытания и после разрушения образца рассчитывают

перемещения, деформации и напряжения различных участков образца в процессе его

деформирования.

до

начала разрушения образца. По диаграмме " сила F – ход

h"

и результатам измерения делительной сетки на образце в исходном состоянии, на

промежуточных этапах испытания и после разрушения образца рассчитывают

перемещения, деформации и напряжения различных участков образца в процессе его

деформирования.

По аналогии со стандартным испытанием на растяжение (ГОСТ 11701-84) определяют следующие характеристики механических свойств. Предел текучести и предел прочности рассчитывают по формулам

![]() ,

,

![]() ,

(9)

,

(9)

где

b

и s

- первоначальные (измеренные с заданной точностью) ширина и толщина образца;

![]() -

сила, соответствующая площадке текучести на диаграмме "сила F – ход

h";

-

сила, соответствующая площадке текучести на диаграмме "сила F – ход

h";

![]() -

максимальная сила, соответствующая началу образования шейки на образце; и -

углы между наклонными участками образца и горизонталью в моменты испытания,

когда сила равна

-

максимальная сила, соответствующая началу образования шейки на образце; и -

углы между наклонными участками образца и горизонталью в моменты испытания,

когда сила равна ![]() и

и

![]() .

.

Если на диаграмме "сила F – ход h" отсутствует площадка текучести, то вместо предела текучести рассчитывается предел текучести , соответствующий удлинению образца на 0,2 %. Ход пуансона и угол наклона левого (или правого) участка образца, соответствующие удлинению образца на 0,2 %, можно рассчитать из геометрических построений.

Если радиус закругления пуансона (равный, например, 5s) меньше радиуса закругления матицы (равного, например, 8s), то образование шейки и разрушение образца обычно будет происходить на границе контактной зоны поверхности образца со скругленной кромкой пуансона, обозначенной точкой R (фиг. 2). Если радиус закругления пуансона слева и справа одинаков, то разрушение может произойти в точке R как слева, так и справа от оси симметрии штампа-прибора.

Относительное равномерное удлинение , относительное удлинение после разрушения , коэффициенты анизотропии и показатель упрочнения определяют по результатам измерений делительной сетки по аналогии с ГОСТ 11701-84.

По 2-му варианту способ осуществляется следующим

образом. На фиг. 4 показан момент испытания образца в штампе-приборе после

разрушения и разгрузки образца. Для испытания в качестве устройства используют

штамп-прибор с расположенным внизу пуансоном 2 с цилиндрической рабочей

поверхностью радиуса ![]() ,

с расположенными вверху двумя матрицами 2, 11 с цилиндрической рабочей

поверхностью радиуса

,

с расположенными вверху двумя матрицами 2, 11 с цилиндрической рабочей

поверхностью радиуса ![]() ,

двумя прижимными плитами 3, 12, двумя транспортирами 7, 14 для измерения углов и

индикатором 8 внутри пуансона 4. Начало отсчёта индикатора 8 устанавливают от

горизонтальной рабочей плоскости пуансона 4. Пуансон 4 закреплён на нижней плите

16. Плоский образец 1 в виде узкой длинной полосы толщиной

s

и шириной b

с нанесённой делительной сеткой на рабочей длине и с двумя отверстиями по краям

укладывают горизонтально отверстиями на два неподвижных штифта 10, 15 на две

рабочие плоскости двух прижимных плит 3, 12. Два неподвижных края образца

прижимают снизу силой Q

к рабочим плоскостям двух матриц 2, 11 при помощи двух прижимных плит 3, 12,

которые через толкатели 17 опираются на подушку испытательной машины или пресса.

Затем на испытательной машине или прессе проводят испытание образца и

рассчитывают параметры так же, как и для 1-го варианта.

,

двумя прижимными плитами 3, 12, двумя транспортирами 7, 14 для измерения углов и

индикатором 8 внутри пуансона 4. Начало отсчёта индикатора 8 устанавливают от

горизонтальной рабочей плоскости пуансона 4. Пуансон 4 закреплён на нижней плите

16. Плоский образец 1 в виде узкой длинной полосы толщиной

s

и шириной b

с нанесённой делительной сеткой на рабочей длине и с двумя отверстиями по краям

укладывают горизонтально отверстиями на два неподвижных штифта 10, 15 на две

рабочие плоскости двух прижимных плит 3, 12. Два неподвижных края образца

прижимают снизу силой Q

к рабочим плоскостям двух матриц 2, 11 при помощи двух прижимных плит 3, 12,

которые через толкатели 17 опираются на подушку испытательной машины или пресса.

Затем на испытательной машине или прессе проводят испытание образца и

рассчитывают параметры так же, как и для 1-го варианта.

По 3-му варианту способ осуществляется следующим

образом. На фиг. 5 показан момент испытания образца в штампе-приборе после

разрушения и разгрузки образца. Для испытания в качестве устройства используют

штамп-прибор с расположенным вверху пуансоном 2 с цилиндрической рабочей

поверхностью радиуса ![]() ,

с расположенными внизу двумя матрицами 2, 11 с цилиндрической рабочей

поверхностью радиуса

,

с расположенными внизу двумя матрицами 2, 11 с цилиндрической рабочей

поверхностью радиуса ![]() ,

двумя прижимными плитами 3, 12, двумя измерительными линейками 7, 14 для

измерения отклонения образца от горизонтали и индикатором 8 внутри пуансона 4.

Начало отсчёта индикатора 8 устанавливают от горизонтальной рабочей плоскости

пуансона. Плоский образец в виде узкой длинной полосы толщиной

s

и шириной b

с нанесённой делительной сеткой 9 на рабочей длине и с двумя отверстиями по

краям укладывают горизонтально отверстиями на два неподвижных штифта 10, 15 на

две рабочие плоскости двух матриц 2, 11. Два неподвижных края образца прижимают

сверху при помощи двух прижимных плит 3, 12. Затем на испытательной машине или

прессе, имеющим возможность записи диаграммы "сила – ход", задают вертикальное

перемещение или только одному пуансону, или только матрицам, или и пуансону и

матрицам навстречу друг другу, растягивают и изгибают образец вокруг закруглений

пуансона и матриц и доводят образец до разрушения. Перемещение пуансона или

матриц прекращают в момент, когда сила деформирования образца упадет до нуля на

приборе испытательной машины или пресса. По двум измерительным линейкам 7, 14

слева и справа определяют линейные отклонения образца "c"

и "e"

и по формулам

,

двумя прижимными плитами 3, 12, двумя измерительными линейками 7, 14 для

измерения отклонения образца от горизонтали и индикатором 8 внутри пуансона 4.

Начало отсчёта индикатора 8 устанавливают от горизонтальной рабочей плоскости

пуансона. Плоский образец в виде узкой длинной полосы толщиной

s

и шириной b

с нанесённой делительной сеткой 9 на рабочей длине и с двумя отверстиями по

краям укладывают горизонтально отверстиями на два неподвижных штифта 10, 15 на

две рабочие плоскости двух матриц 2, 11. Два неподвижных края образца прижимают

сверху при помощи двух прижимных плит 3, 12. Затем на испытательной машине или

прессе, имеющим возможность записи диаграммы "сила – ход", задают вертикальное

перемещение или только одному пуансону, или только матрицам, или и пуансону и

матрицам навстречу друг другу, растягивают и изгибают образец вокруг закруглений

пуансона и матриц и доводят образец до разрушения. Перемещение пуансона или

матриц прекращают в момент, когда сила деформирования образца упадет до нуля на

приборе испытательной машины или пресса. По двум измерительным линейкам 7, 14

слева и справа определяют линейные отклонения образца "c"

и "e"

и по формулам

![]() (10)

(10)

и

![]() (11)

(11)

рассчитывают исходные углы

![]() и

и

![]() отклонения

образца от первоначального горизонтального положения. По индикатору определяют

прогиб

отклонения

образца от первоначального горизонтального положения. По индикатору определяют

прогиб ![]() участка

образца под торцом пуансона. Далее пуансон выводят из контакта с образцом и

разгружают образец, по двум измерительным линейкам слева и справа определяют

линейные отклонения двух краев разгруженного образца "d"

и "f"

и по формулам

участка

образца под торцом пуансона. Далее пуансон выводят из контакта с образцом и

разгружают образец, по двум измерительным линейкам слева и справа определяют

линейные отклонения двух краев разгруженного образца "d"

и "f"

и по формулам

![]() (12)

(12)

и

![]() (13)

(13)

рассчитывают углы

![]() и

и

![]() отклонения

двух краёв разгруженного образца от исходного горизонтального положения.

Окончательно, два угла пружинения

отклонения

двух краёв разгруженного образца от исходного горизонтального положения.

Окончательно, два угла пружинения ![]() и

и

![]() двух

краёв разрушенного образца рассчитывают по формулам (5).

двух

краёв разрушенного образца рассчитывают по формулам (5).

По полученным параметрам, в целом, оценивают

пригодность испытанного листового материала, из которого был вырезан образец,

для изготовления деталей повышенной точности на таких операциях листовой

штамповки, как гибка, формовка, вытяжка. Например, чем меньше два угла

пружинения ![]() и

и

![]() и

прогиб

и

прогиб ![]() участка

образца под торцом пуансона для данного листового материала, тем выше будет

точность деталей, отштампованных из этого материала.

участка

образца под торцом пуансона для данного листового материала, тем выше будет

точность деталей, отштампованных из этого материала.

Фиг. 1

Фиг. 2

Фиг. 3

Фиг. 4

Фиг. 5

Формула изобретения

1. Способ испытания листового материала на

растяжение, изгиб и пружинение, включающий укладку плоского образца в

устройство, гибку и разгрузку образца и определение угла пружинения образца,

отличающийся тем, что образец одновременно растягивают и изгибают, доводят

его до разрушения, а затем определяют пружинение образца после растяжения и

гибки, для испытания в качестве устройства используют штамп-прибор с

расположенным вверху пуансоном с цилиндрической рабочей поверхностью радиуса

![]() ,

с расположенными внизу двумя матрицами с цилиндрической рабочей поверхностью

радиуса

,

с расположенными внизу двумя матрицами с цилиндрической рабочей поверхностью

радиуса ![]() ,

двумя прижимными плитами, двумя транспортирами для измерения углов и индикатором

внутри пуансона, начало отсчёта индикатора устанавливают от горизонтальной

рабочей плоскости пуансона, плоский образец в виде узкой длинной полосы толщиной

s

и шириной b

с нанесённой делительной сеткой на рабочей длине и с двумя отверстиями по краям

укладывают горизонтально отверстиями на два неподвижных штифта на две рабочие

плоскости двух матриц, два неподвижных края образца прижимают сверху при помощи

двух прижимных плит, затем на испытательной машине или прессе, имеющим

возможность записи диаграммы "сила – ход", задают вертикальное перемещение или

только одному пуансону, или только матрицам, или и пуансону и матрицам навстречу

друг другу, растягивают и изгибают образец вокруг закруглений пуансона и матриц

и доводят образец до разрушения, перемещение пуансона или матриц прекращают в

момент, когда сила деформирования образца упадёт до нуля на приборе

испытательной машины или пресса, по двум транспортирам слева и справа определяют

углы изгиба

,

двумя прижимными плитами, двумя транспортирами для измерения углов и индикатором

внутри пуансона, начало отсчёта индикатора устанавливают от горизонтальной

рабочей плоскости пуансона, плоский образец в виде узкой длинной полосы толщиной

s

и шириной b

с нанесённой делительной сеткой на рабочей длине и с двумя отверстиями по краям

укладывают горизонтально отверстиями на два неподвижных штифта на две рабочие

плоскости двух матриц, два неподвижных края образца прижимают сверху при помощи

двух прижимных плит, затем на испытательной машине или прессе, имеющим

возможность записи диаграммы "сила – ход", задают вертикальное перемещение или

только одному пуансону, или только матрицам, или и пуансону и матрицам навстречу

друг другу, растягивают и изгибают образец вокруг закруглений пуансона и матриц

и доводят образец до разрушения, перемещение пуансона или матриц прекращают в

момент, когда сила деформирования образца упадёт до нуля на приборе

испытательной машины или пресса, по двум транспортирам слева и справа определяют

углы изгиба ![]() и

и

![]() двух

краёв образца от исходного горизонтального положения, а по индикатору определяют

прогиб

двух

краёв образца от исходного горизонтального положения, а по индикатору определяют

прогиб ![]() участка

образца под торцом пуансона, далее пуансон выводят из контакта с образцом и

разгружают образец, по двум транспортирам слева и справа определяют углы

отклонения двух краёв разгруженного образца

участка

образца под торцом пуансона, далее пуансон выводят из контакта с образцом и

разгружают образец, по двум транспортирам слева и справа определяют углы

отклонения двух краёв разгруженного образца![]() и

и

![]() от

исходного горизонтального положения, окончательно, два угла пружинения

от

исходного горизонтального положения, окончательно, два угла пружинения

![]() и

и

![]() двух

краёв разрушенного образца рассчитывают по формулам

двух

краёв разрушенного образца рассчитывают по формулам

![]() и

и

![]() ,

по таким параметрам, как появление трещин на поверхности образца в процессе

изгиба, отсутствие шейки на разорванном образце и вид диаграммы "сила – ход" без

площадки текучести, определяют минимальные радиусы закруглений пуансона

,

по таким параметрам, как появление трещин на поверхности образца в процессе

изгиба, отсутствие шейки на разорванном образце и вид диаграммы "сила – ход" без

площадки текучести, определяют минимальные радиусы закруглений пуансона

![]() и

матрицы

и

матрицы ![]() и

минимальные углы изгиба образца

и

минимальные углы изгиба образца ![]() и

и

![]() до

начала разрушения образца, а по диаграмме "сила – ход" и результатам измерения

делительной сетки на образце в исходном состоянии, на промежуточных этапах

испытания и после разрушения образца рассчитывают перемещения, деформации и

напряжения различных участков образца в процессе его деформирования и, в целом,

оценивают пригодность испытанного листового материала, из которого был вырезан

образец, для изготовления деталей повышенной точности на таких операциях

листовой штамповки, как гибка, формовка, вытяжка.

до

начала разрушения образца, а по диаграмме "сила – ход" и результатам измерения

делительной сетки на образце в исходном состоянии, на промежуточных этапах

испытания и после разрушения образца рассчитывают перемещения, деформации и

напряжения различных участков образца в процессе его деформирования и, в целом,

оценивают пригодность испытанного листового материала, из которого был вырезан

образец, для изготовления деталей повышенной точности на таких операциях

листовой штамповки, как гибка, формовка, вытяжка.

2. Способ испытания листового материала на растяжение, изгиб и пружинение, включающий укладку плоского образца в устройство, гибку и разгрузку образца и определение угла пружинения образца,

отличающийся тем,

что образец одновременно растягивают и изгибают,

доводят его до разрушения, а затем определяют пружинение образца после

растяжения и гибки, для испытания в качестве устройства используют штамп-прибор

с расположенным внизу пуансоном с цилиндрической рабочей поверхностью радиуса

![]() ,

с расположенными вверху двумя матрицами с цилиндрической рабочей поверхностью

радиуса

,

с расположенными вверху двумя матрицами с цилиндрической рабочей поверхностью

радиуса ![]() ,

двумя прижимными плитами, двумя транспортирами для измерения углов и индикатором

внутри пуансона, начало отсчета индикатора устанавливают от горизонтальной

рабочей плоскости пуансона, плоский образец в виде узкой длинной полосы толщиной

s

и шириной b

с нанесённой делительной сеткой на рабочей длине и с двумя отверстиями по краям

укладывают горизонтально отверстиями на два неподвижных штифта на две рабочие

плоскости двух прижимных плит, два неподвижных края образца прижимают снизу к

рабочим плоскостям двух матриц при помощи двух прижимных плит, которые опираются

через толкатели на подушку испытательной машины или пресса, затем на

испытательной машине или прессе, имеющим возможность записи диаграммы "сила –

ход", задают вертикальное перемещение или только одному пуансону, или только

матрицам, или и пуансону и матрицам навстречу друг другу, растягивают и изгибают

образец вокруг закруглений пуансона и матриц и доводят образец до разрушения,

перемещение пуансона или матриц прекращают в момент, когда сила деформирования

образца упадёт до нуля на приборе испытательной машины или пресса, по двум

транспортирам слева и справа определяют углы

,

двумя прижимными плитами, двумя транспортирами для измерения углов и индикатором

внутри пуансона, начало отсчета индикатора устанавливают от горизонтальной

рабочей плоскости пуансона, плоский образец в виде узкой длинной полосы толщиной

s

и шириной b

с нанесённой делительной сеткой на рабочей длине и с двумя отверстиями по краям

укладывают горизонтально отверстиями на два неподвижных штифта на две рабочие

плоскости двух прижимных плит, два неподвижных края образца прижимают снизу к

рабочим плоскостям двух матриц при помощи двух прижимных плит, которые опираются

через толкатели на подушку испытательной машины или пресса, затем на

испытательной машине или прессе, имеющим возможность записи диаграммы "сила –

ход", задают вертикальное перемещение или только одному пуансону, или только

матрицам, или и пуансону и матрицам навстречу друг другу, растягивают и изгибают

образец вокруг закруглений пуансона и матриц и доводят образец до разрушения,

перемещение пуансона или матриц прекращают в момент, когда сила деформирования

образца упадёт до нуля на приборе испытательной машины или пресса, по двум

транспортирам слева и справа определяют углы

![]() и

и

![]() изгиба

двух краёв образца от исходного горизонтального положения, а по индикатору

определяют прогиб

изгиба

двух краёв образца от исходного горизонтального положения, а по индикатору

определяют прогиб ![]() участка

образца под торцом пуансона, далее пуансон выводят из контакта с образцом и

разгружают образец, по двум транспортирам слева и справа определяют углы

отклонения двух краёв разгруженного образца

участка

образца под торцом пуансона, далее пуансон выводят из контакта с образцом и

разгружают образец, по двум транспортирам слева и справа определяют углы

отклонения двух краёв разгруженного образца

![]() и

и

![]() от

исходного горизонтального положения, окончательно, два угла пружинения

от

исходного горизонтального положения, окончательно, два угла пружинения

![]() и

и

![]() двух

краёв разрушенного образца рассчитывают по формулам

двух

краёв разрушенного образца рассчитывают по формулам

![]() и

и

![]() .

.

3. Способ испытания листового материала на

растяжение, изгиб и пружинение, включающий укладку плоского образца в

устройство, гибку и разгрузку образца и определение угла пружинения образца,

отличающийся тем, что образец одновременно растягивают и изгибают, доводят

его до разрушения, а затем определяют пружинение образца после растяжения и

гибки, для испытания в качестве устройства используют штамп-прибор с

расположенным вверху пуансоном с цилиндрической рабочей поверхностью радиуса

![]() ,

с расположенными внизу двумя матрицами с цилиндрической рабочей поверхностью

радиуса

,

с расположенными внизу двумя матрицами с цилиндрической рабочей поверхностью

радиуса ![]() ,

двумя прижимными плитами, двумя измерительными линейками для измерения

отклонения образца от горизонтали и индикатором внутри пуансона, начало отсчёта

индикатора устанавливают от горизонтальной рабочей плоскости пуансона, плоский

образец в виде узкой длинной полосы толщиной

s

и шириной b

с нанесённой делительной сеткой на рабочей длине и с двумя отверстиями по краям

укладывают горизонтально отверстиями на два неподвижных штифта на две рабочие

плоскости двух матриц, два неподвижных края образца прижимают сверху при помощи

двух прижимных плит, затем на испытательной машине или прессе, имеющим

возможность записи диаграммы "сила – ход", задают вертикальное перемещение или

только одному пуансону, или только матрицам, или и пуансону и матрицам навстречу

друг другу, растягивают и изгибают образец вокруг закруглений пуансона и матриц

и доводят образец до разрушения, перемещение пуансона или матриц прекращают в

момент, когда сила деформирования образца упадёт до нуля на приборе

испытательной машины или пресса, по двум измерительным линейкам слева и справа

определяют линейные отклонения образца "c"

и "e"

и по формулам

,

двумя прижимными плитами, двумя измерительными линейками для измерения

отклонения образца от горизонтали и индикатором внутри пуансона, начало отсчёта

индикатора устанавливают от горизонтальной рабочей плоскости пуансона, плоский

образец в виде узкой длинной полосы толщиной

s

и шириной b

с нанесённой делительной сеткой на рабочей длине и с двумя отверстиями по краям

укладывают горизонтально отверстиями на два неподвижных штифта на две рабочие

плоскости двух матриц, два неподвижных края образца прижимают сверху при помощи

двух прижимных плит, затем на испытательной машине или прессе, имеющим

возможность записи диаграммы "сила – ход", задают вертикальное перемещение или

только одному пуансону, или только матрицам, или и пуансону и матрицам навстречу

друг другу, растягивают и изгибают образец вокруг закруглений пуансона и матриц

и доводят образец до разрушения, перемещение пуансона или матриц прекращают в

момент, когда сила деформирования образца упадёт до нуля на приборе

испытательной машины или пресса, по двум измерительным линейкам слева и справа

определяют линейные отклонения образца "c"

и "e"

и по формулам ![]() и

и

![]() рассчитывают

исходные углы

рассчитывают

исходные углы ![]() и

и

![]() отклонения

образца от первоначального горизонтального положения, а по индикатору определяют

прогиб

отклонения

образца от первоначального горизонтального положения, а по индикатору определяют

прогиб ![]() участка

образца под торцом пуансона, далее пуансон выводят из контакта с образцом и

разгружают образец, по двум измерительным линейкам слева и справа определяют

линейные отклонения двух краёв разгруженного образца "d"

и "f"

и по формулам

участка

образца под торцом пуансона, далее пуансон выводят из контакта с образцом и

разгружают образец, по двум измерительным линейкам слева и справа определяют

линейные отклонения двух краёв разгруженного образца "d"

и "f"

и по формулам ![]() и

и

![]() рассчитывают

углы

рассчитывают

углы ![]() и

и

![]() отклонения

двух краёв разгруженного образца от исходного горизонтального положения,

окончательно, два угла пружинения

отклонения

двух краёв разгруженного образца от исходного горизонтального положения,

окончательно, два угла пружинения ![]() и

и

![]() двух

краёв разрушенного образца рассчитывают по формулам

двух

краёв разрушенного образца рассчитывают по формулам

![]() и

и

![]() .

.

Реферат

Изобретение направлено на разработку нового способа технологического испытания листового материала на растяжение, изгиб и пружинение, в большей мере (чем известные способы) соответствующего схеме деформирования и формоизменения заготовки в производственных условиях на операциях гибки, формовки и вытяжки разнообразных деталей с прижимом фланца заготовки и позволяющего более строго определить пригодность материала для штамповки деталей повышенной точности на данных операциях.

Указанный технический результат достигают тем, что плоский образец в виде узкой длинной полосы с двумя отверстиями по краям укладывают горизонтально отверстиями без зазора на два неподвижных штифта штампа-прибора, который закреплён на испытательной машине или прессе, в штампе-приборе образец прижимают по двум краям и доводят до разрушения при помощи вертикального перемещения между краями образца пуансона с плоским торцом и закруглёнными углами, закреплённого в подвижном захвате испытательной машины или на ползуне пресса, а затем определяют и рассчитывают параметры штампуемости образца.

По полученным параметрам оценивают пригодность испытанного листового материала, из которого был вырезан образец, для изготовления деталей повышенной точности на таких операциях листовой штамповки, как гибка, формовка, вытяжка. Чем меньше углы пружинения и прогиб участка образца под торцом пуансона для данного листового материала, тем выше будет точность деталей, отштампованных из этого материала.

Ссылка на данную статью и патенты обязательна.

Предупреждаем о правовой защите авторских прав Жаркова В. А. на публикуемые на данной странице данного сайта материалы.

Книги и статьи д.т.н. Жаркова В. А.

Д.т.н. Жарков В. А. опубликовал более 100 книг и статей в отечественных и зарубежных издательствах, вот некоторые из них.

Книга в Англии:

Zharkov V. A. Theory and Practice of Deep Drawing. – London, Mechanical Engineering Publications Limited, 1995. – 601 pages.

Более 30 книг, опубликованных Жарковым В. А. в собственном издательстве 000 "Издательство "Жарков Пресс" и представленных на сайте издательства www.ZharkovPress.com, например:

Жарков В. А. Теория Жаркова В. А. листовой штамповки. – М.: Издательство "Жарков Пресс", 2012. – 968 страниц с видео-диском.

Жарков В. А. Моделирование штамповки материалов в системе Marc 2014 корпорации MSC Software (США). – М.: Издательство "Жарков Пресс", 2014. – 927 страниц с видео-диском.

Жарков В.А. Программирование на Visual C# 2014 задач в учёбе, науке и технике. – М.: Издательство "Жарков Пресс", 2013. – 818 страниц с видео-диском.

Серии статей, опубликованные за рубежом, например, серия из 10 статей в главном итальянском журнале по штамповке Lamiera: